Wytłaczarka już prawie ukończona, na dzień dzisiejszy działa, ale zostało jeszcze parę poprawek i będzie spełniać wszystkie założenia. Ekstruder wytłacza filament z różnych materiałów o średnicy 1.75 mm z tolerancją 0.02 mm z prędkością ok. 1,5 m/min.Niedługo dodam zdjęcia i filmy z produkcji. Poniżej zdjęcie nawiniętego, wytłoczonego materiału ABS z domieszką PLA.

Dziś jednak chciałem napisać o paru istotnych kwestiach dotyczących jakości i wadach wytłaczanego materiału oraz dlaczego warto przestrzegać temperatur przetwórstwa i zaleceń dotyczących składowania wytyczonych przez producenta.

Skupmy się na najpierw na przechowywaniu granulatu. Tworzywa mają tendencję do pochłaniania wilgoci z powietrza i bardzo szybko ulegają zawilgoceniu. Wilgoć jest niepożądanym składnikiem tworzyw, ponieważ:

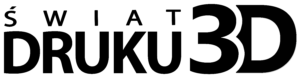

- Ujawnia się w gotowych wyrobach w postaci nieestetycznych smug na powierzchni i pęcherzy w masie wyrobu, osłabiając ich właściwości użytkowe;

- W tworzywach podatnych na hydrolizę w wysokiej temperaturze procesu formowania wyrobów może nastąpić degradacja polimeru, niszcząca użyteczność materiału.

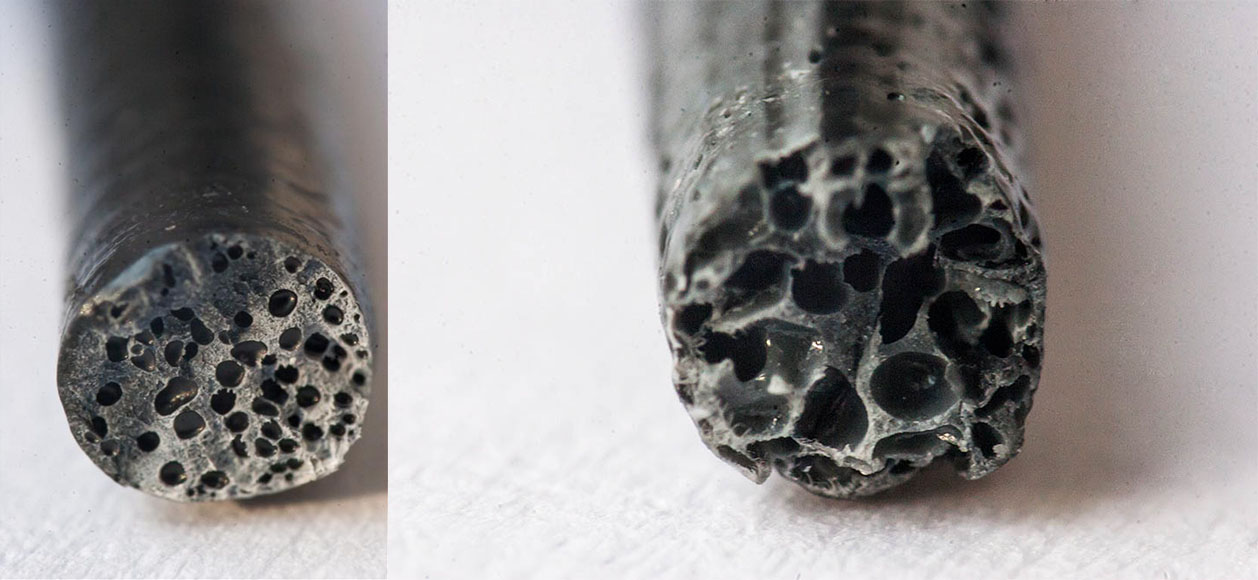

Należy zadbać o to, aby przechowywać granulat w suchym miejscu. W fabrykach stosuje się suszarnie, przez które przed wytłaczaniem przepuszczane jest tworzywo, jednak przy budżetowym projekcie będzie to trudne do zrealizowania.

Następnym ważnym parametrem jest temperatura przetwórstwa, parametry danych tworzyw można najczęściej znaleźć w katalogach producenta. Jeśli używamy re-granulatu, bądź materiału z nieznanego źródła, niestety trzeba zrobić to metodą prób i błędów. Przy zbyt wysokiej temperaturze w wytłaczanym filamencie mogą tworzyć się pęcherze powietrza, ale często skutkuje to spadkiem własności mechanicznych takiego profilu przez co materiał staje się kruchy.

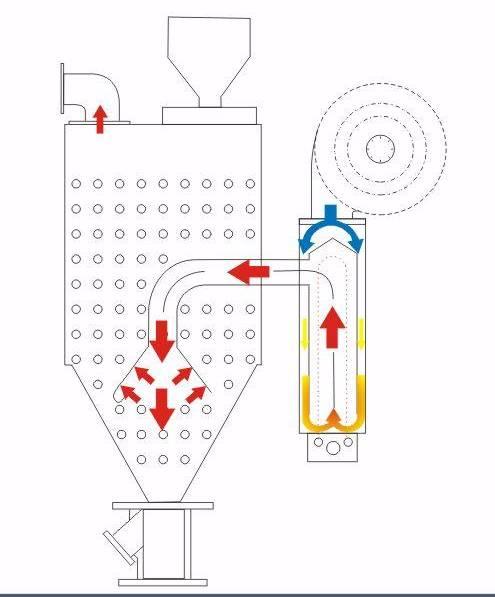

Wytłaczając ze zbyt małą temperaturą, materiał nie jest odpowiednio wymieszany, jest niejednorodny i generuje bardzo duże opory w strefie sprężania ślimaka. Kolejną wadą, którą można zaobserwować to efekt związany z przepływem tworzywa przez głowicę, nazywa się Shark Skin. Efekt ten dostał nazwę ze względu na swój wygląd (zdjęcie poniżej), jest związany ze zbyt dużą prędkością ścinania w kanale głowicy.

Niedługo dalsza część w której pokażę zdjęcia i filmy z działania ekstrudera przy wytłaczaniu różnych materiałów. Do zrobienia została część odbierająca filament i być może kontrola średnicy, ale w dalszych testach okaże się czy trzeba będzie takie rozwiązanie zastosować.