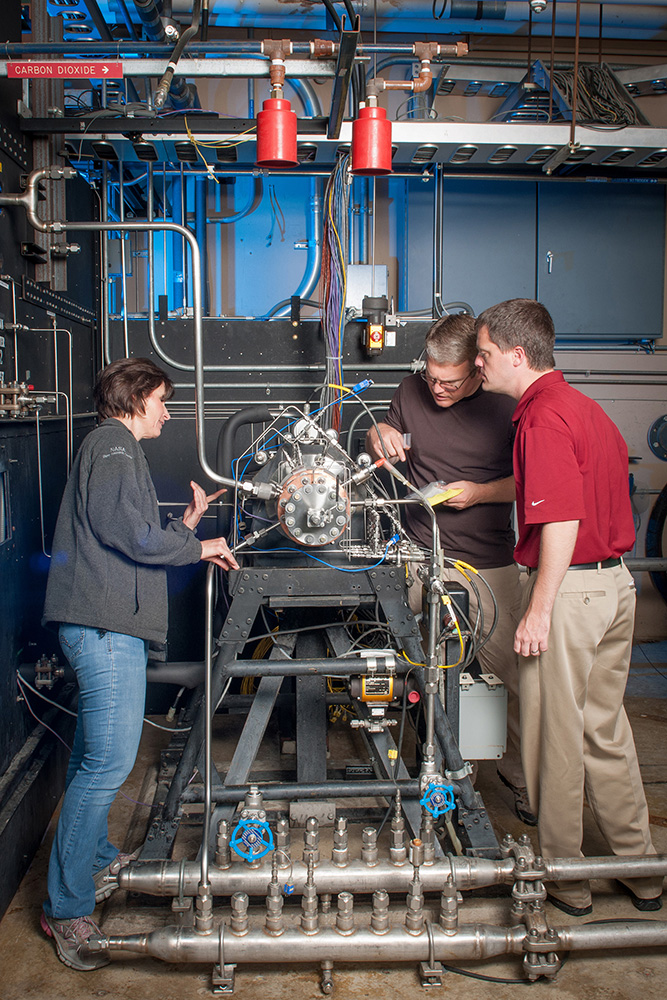

Niewiele ponad miesiąc temu, inżynierowie w Marshall Space Flight Center w Huntsville w stanie Alabama zakończyli test wtryskiwacza do silnika rakietowego wykonanego technologią drukowania 3D.

Stworzyli oni dwa wtryskiwacze i zakończyli 11 testów trwających po 46 sekund przy temperaturach sięgających 3400 stopni Celsjusza podczas spalania ciekłego tlenu i wodoru.

„Nie widzieliśmy żadnej różnicy w wydajności pomiędzy wtryskiwaczami drukowanymi 3D, a tymi wytworzonymi tradycyjnymi metodami” mówi Sandra Elam Greene, inżynier napędowy, która nadzorowała badania i późniejszą kontrolę komponentów.

„Dwa drukowane przestrzennie wtryskiwacze pracują ładnie i równo podczas wszystkich wykonanych testów”

Tradycyjne wtryskiwacze rakietowe składały się z czterech części i potrzebna była ich skomplikowana obróbka, a każdy kosztował więcej niż 10 tysięcy dolarów.

Inżynierowie z Marshall zbudowali wtryskiwacz w jednym kawałku, przez spiekanie proszku metalowego (metoda SLS) Inconel przy użyciu drukarki State Of The Art. Po minimalnej obróbce i dokładnej kontroli, produkcja takiej części kosztuje mniej niż 5000 dolarów.

„Wytworzenie jednego wtryskiwacza zajęło około 40 godzin, od początku do końca, przez proces drukowania 3D w technologii SLS, polerowanie i kontrolę jakości elementu” powiedział Ken Cooper, inżynier Marshalla.

„Silniki rakietowe są złożone z setek pojedynczych komponentów od wielu dostawców, testowanie nowego elementu zbudowanego za pomocą technologii druku 3D, pozwala sprawdzić czy może to być niedrogi sposób na budowę rakiet w przyszłości” powiedział Chris Singer, dyrektor Centrum Marshalla.

Nowy proces technologii druku 3D może zmniejszyć koszty i czas związany z wykonaniem skomplikowanych części nawet o rząd wielkości.

źródło: NASA