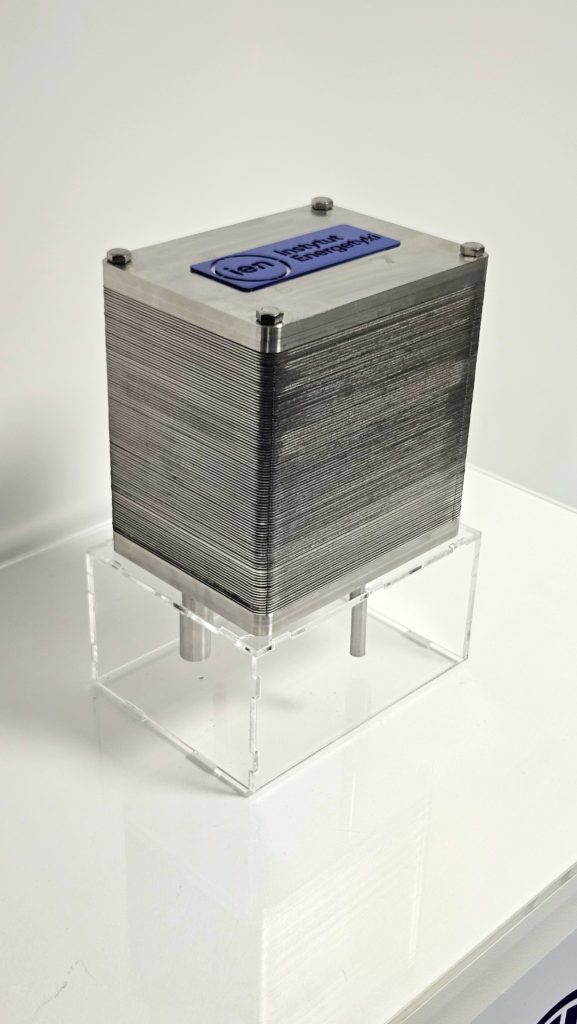

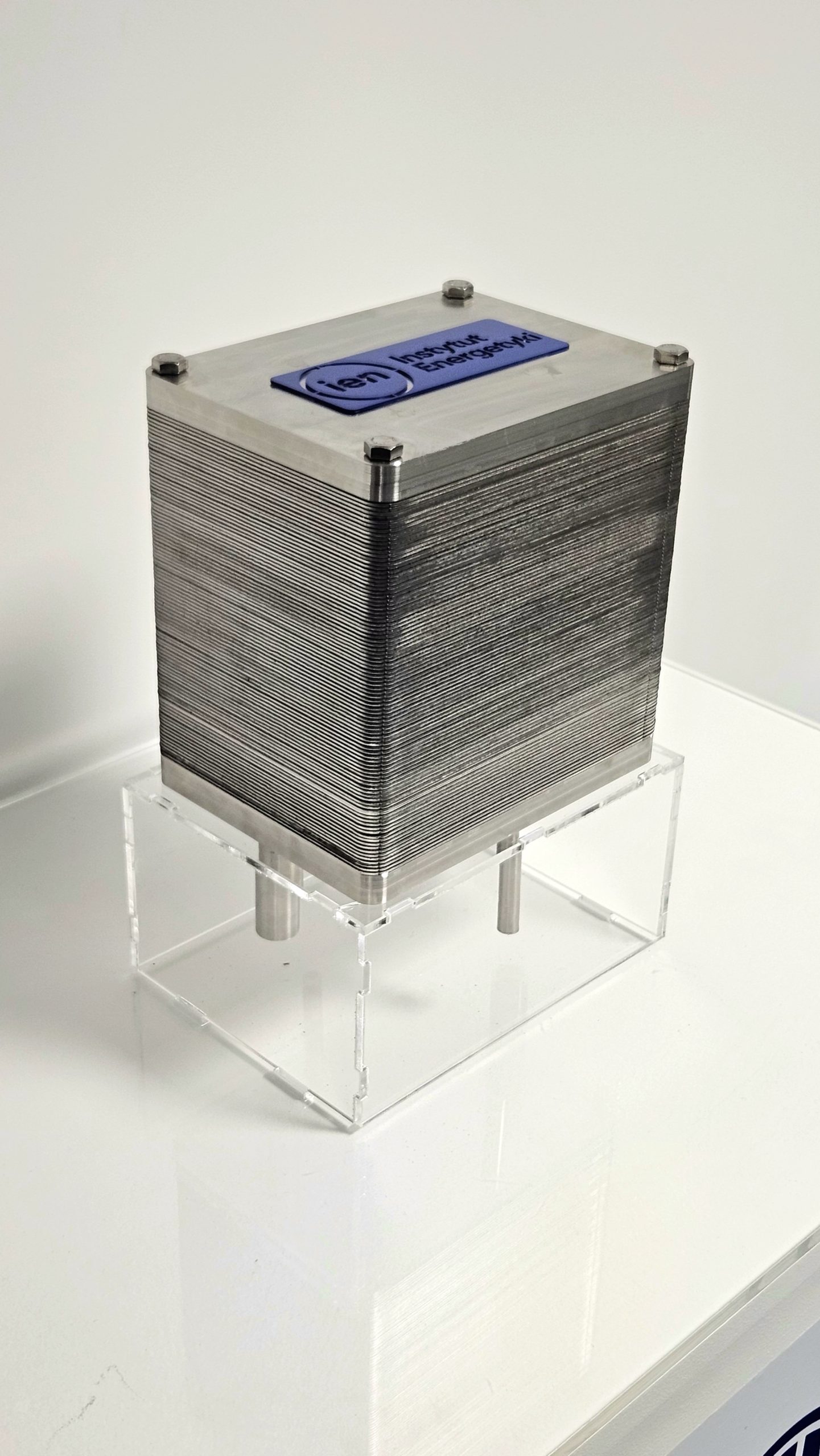

Instytut Energetyki – Instytut Badawczy (IEn) opracował i wdrożył poprzez dostawę dla Centrum Badawczo-Rozwojowego im. Faradaya, Energa S.A., ORLEN instalację HYDROGIN ze stosami ogniw SOC, wytwarzanymi niskokosztowymi technikami wytwórczymi, w tym metodami przyrostowymi. Modułowa instalacja odwracalnych ogniw stałotlenkowych (rSOC), przeznaczona do integracji z elektrociepłownią przemysłową Energa w Elblągu, poprawi elastyczność jej działania i zwiększy wykorzystanie odnawialnych źródeł energii dla gospodarki wodorowej. Ceramiczne elementy uszczelniające stosy ogniw stałotlenkowych do projektu HYDROGIN zostały wykonane w technologii druku 3D na maszynach dostarczonych przez Sygnis S.A. – polską spółkę badawczo-rozwojową.

Technologia rSOC, w której zaimplementowano drukowane 3D uszczelnienia, ma kluczowe znaczenie ze względu na najwyższą wydajność wytwarzania wodoru (>92%) wśród dostępnych technologii elektrolizerów. Dzięki tej technologii nadmiar energii z OZE może być efektywnie magazynowany w postaci wodoru, który z kolei może być następnie wykorzystywany bezpośrednio w transporcie lub przemyśle, lub jako substrat do procesów produkcji paliw alternatywnych. Wykorzystanie technologii rSOC jest szczególnie obiecujące w dekarbonizacji przemysłu chemicznego, petrochemicznego, metalurgicznego i innych gałęzi przemysłu intensywnie wykorzystujących węgiel.

Instalacja jest małoskalową demonstracją przełomowego rozwiązania jakim są stałotlenkowe ogniwa elektrochemiczne, które mogą pracować naprzemiennie w trybie elektrolizera lub ogniwa paliwowego. Instalacja pilotażowa udowadnia, że aktywa wytwórcze konwencjonalnej energetyki mogą odegrać nową rolę jako źródła pary i energii dla elektrolizerów. Możliwość replikacji tego rozwiązania jest bardzo szeroka i z powodzeniem może być wykorzystana w instalacjach wytwarzania wodoru oraz magazynowania energii dużej mocy. Jesteśmy dumni z tego, że pierwszy, unikatowy w skali świata, obiekt tego typu powstał w oparciu o naszą technologię i został zbudowany przez zespół Instytutu Energetyki – mówi prof. Jakub Kupecki, Dyrektor Instytutu Energetyki i Dyrektor Centrum Technologii Wodorowych (CTH2 IEn), w wywiadzie dla Energa S.A. – ORLEN.

Opracowane w Instytucie Energetyki uszczelnienia wykonane zostały innowacyjną metodą druku 3D z pasty ceramicznej przy użyciu maszyn opracowanych i wyprodukowanych przez firmę Sygnis S.A. specjalnie na potrzeby IEn. Zastosowanie technologii addytywnej pozwala na formowanie materiału uszczelniającego z pasty szklanej o odpowiednich właściwościach reologicznych bezpośrednio na płaskich i falistych powierzchniach elementów stosu rSOC. Umożliwia też tworzenie wielowarstwowych uszczelnień, pozwalając tym samym na optymalizację ich grubości w zależności od zastosowania, a w efekcie – zwiększenie wydajności procesu i utrzymanie jego wysokiej powtarzalności.

Wielce cieszymy się z faktu, że wykonane przez nas na zamówienie Instytutu Energetyki maszyny, które wdrożyliśmy kolejno kilkanaście miesięcy temu i niecały rok temu, teraz spełniają swoje zadanie celująco. Gratulujemy prof. Jakubowi Kupeckiemu, dr. Markowi Skrzypkiewiczowi, dr. Agnieszce Żurawskiej i mgr. inż. Magdalenie Kosiorek oraz zespołowi CTH2 IEn świetnych pomysłów i ciężkiej pracy. Jesteśmy przekonani, że zarówno te istniejące, jak i te dopiero nadchodzące rozwiązania technologiczne Sygnis S.A., przyspieszą pracę setkom innych grup badawczych na całym świecie – mówi Andrzej Burgs, Prezes Zarządu Sygnis S.A.

Rozwiązanie druku 3D z wykorzystaniem maszyn Sygnis S.A. jest aktualnie udoskonalane w ramach projektu NEXTH2 i powstającego w ramach niego kolejnych generacji elektrolizera HYDROGIN, który jest wspierany w ramach GreenEvo – Akceleratora Zielonych Technologii. Jak dotąd został nagrodzony tytułem Polskiego Produktu Przyszłości oraz Pucharem Ministra Klimatu i Środowiska podczas targów ENERGETAB 2023. Prawdziwa przełomowość HYDROGIN polega na drukowaniu 3D uszczelnień bezpośrednio na elementach stosu, takich jak ogniwa ceramiczne czy elementy stalowe. Niesie to za sobą szereg korzyści, w tym zwiększenie wydajności produkcji elektrolizerów i redukcję ilości generowanych odpadów oraz możliwość skalowania wytwarzania ogniw, dzięki zautomatyzowanym metodom. To przekłada się na niższe koszty wytwarzania elektrolizerów wytwarzających wodór dla wielu sektorów gospodarki. To istotny przykład tego, w jaki sposób zaawansowane technologie addytywne przyczyniają się do realnych wdrożeń nowych rozwiązań technologicznych, wspierają transformację energetyczną, służąc ludzkości oraz planecie.

źródło: materiał prasowy Sygnis SA

fot. Wojciech Górski