Badacze z Australii eksperymentowali z jedno i dwukrotnie przetwarzanym ABS. Oceniali łatwość wytłaczania, drukowania 3D oraz analizowali charakterystykę właściwości mechanicznych. Czy ABS pochodzący z recyklingu ma szanse zagościć na stołach naszych drukarek 3D?

FILAMENT

ABS to najbardziej powszechny filament do drukowania 3D w technologii FDM/FFF. ABS to skrót od akrylonitrylo-butadieno-styrenowy czyli od tworzywa sztucznego, które jak mówi Wikipedia pozyskuje się poprzez „kopolimeryzację akrylonitrylu ze styrenem wraz z jednoczesnym szczepieniem powstałego kopolimeru na polibutadienie.”

Mówiąc bardziej przyziemnym językiem jest to bardzo wdzięczne tworzywo wykorzystywane w drukarkach 3D, ponieważ ma wysoką wytrzymałość, jest odporny na pękanie i zarysowanie, a po wydruku daje się świetnie obrabiać i wygładzać acetonem. Dodatkowo idealnie pracuje w temperaturach 210-235 stopni Celsjusza które są wykorzystywane właśnie w domowych drukarkach 3D.

W związku z faktem, że to konkretne tworzywo sztuczne jest najbardziej powszechnym w technologii FDM, naukowcy postanowili zbadać jego możliwości recyklingowe. Ostatnio jest bardzo głośno na temat problemu składowania plastiku i nie jest to wydumaną teorią, że za jakiś czas ABS w takiej postaci może być trudniej dostępny. Dlatego najwyższa pora szukać alternatyw lub sprawdzić jego właściwości recyklingowe.

W tym miejscu chciałbym również wspomnieć o PLA, czyli drugim co do popularności materiale do druku w technologii FDM. PLA jest całkowicie biodegradowalny ponieważ jest tworzony między innymi z mąki kukurydzianej. Wadami PLA natomiast jest jego brak elastyczności, przez co wydruki są bardziej kruche i mniejsza wytrzymałość na temperaturę w porównaniu do ABS. Dużą natomiast zaletą PLA jest to, że drukowanie nim to czyta przyjemność (kto drukował, ten wie o czym mówię), a wydruk końcowy wygląda naprawdę estetycznie.

WYTŁACZANIE

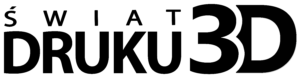

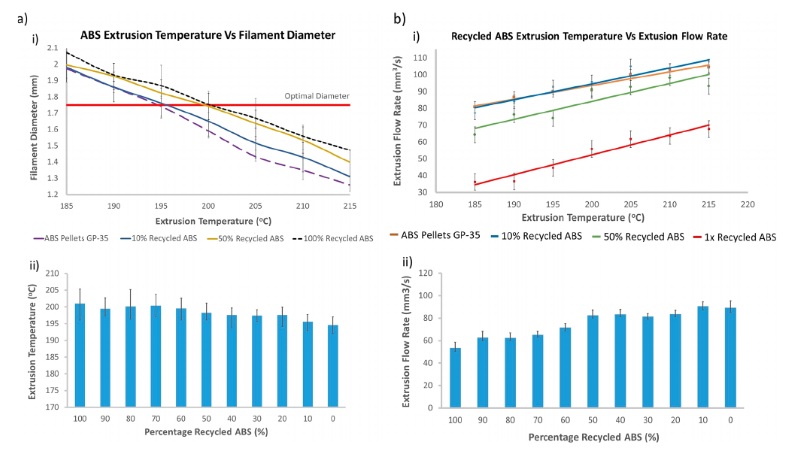

Naukowcy Mazher Iqbal Mohammed, Daniel Wilson, Eli Gomez-Kervin, Bin Tang i Jinfeng Wang poddali ocenie oryginalny i zrecyklingowany filament ABS. Aby wyniki były jak najbardziej wiarygodne poddali go dwóm kolejnym fazom wytłaczania filamentu w zamkniętej pętli, czyli procesowi recyklingu poddawany został dokładnie ten sam plastik. Z wydrukowanych elementów tworzyli jednakowej wielkości granulki o średnicy 3,8 mm, które następnie wytłaczano jako filament. Jako odchylenie od normy przyjęli 1 mm różnicy od założonego rozmiaru.

Proces przekształcania tworzywa sztucznego w surowiec do druku 3D obejmuje kilka procesów, co widać na powyższym obrazku. Tworzenie granulatu -> wytłaczanie -> wydruk 3D -> badanie wytrzymałości

Badacze eksperymentowali z jedno i dwukrotnie przetwarzanym ABS, a także z próbkami zmieszanymi z oryginalnym filamentem w 90, 80, 70, 60, 50, 40, 30, 20 i 10 %. Naukowcy oceniali szybkość wytłaczania, drukowanie 3D, analizowali polimery oraz charakterystykę właściwości mechanicznych.

Mimo, że granulki były mocno selekcjonowane i z reguły przepływ filamentu był prawidłowy to zdarzały się zatkania wytłaczarki, przez ich nierównomierną powierzchnię. Aby rozwiązać ten problem, granulki w leju były okresowo mieszane podczas wytłaczania w celu minimalizacji blokad podczas podawania materiału.

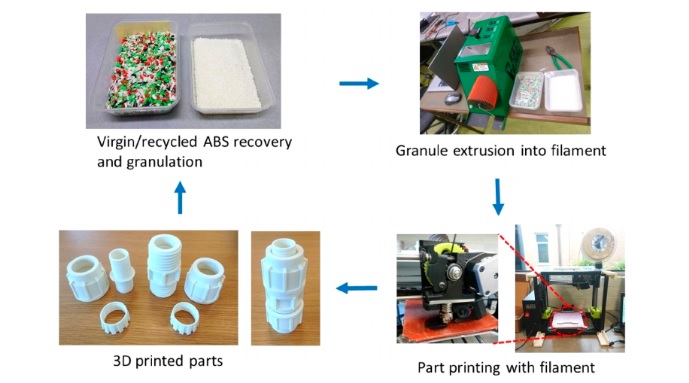

Przy użyciu 100% nowego ABS, ustawiano temperaturę 195° C, aby uzyskać przepływ przez standardową głowicę 1,75 mm. Natomiast do uzyskania takiego przepływu do ABS pochodzącego ze 100% recyklingu potrzebna była już temperatura 200° C. Ten wzrost temperatury podczas wytłaczanie jest związany z degradacją materiałów pochodzących z recyklingu. Mamy do czynienia ze zmianą lepkości, co z kolei wymusza zwiększenie wkładu energii cieplnej do wytworzenia filamentu z tworzywa przetworzonego.

Jeśli chcecie znaleźć więcej informacji na temat działania wytłaczarki do filamentu, zapraszam do projektu, w którym opisuje jak sam zaprojektowałem i wykonałem takie urządzenie.

DRUKOWANIE 3D

Testy drukowania 3D przeprowadzono na popularnej głównie w Stanach Zjednoczonych drukarce Lulzbot TAS 6. Drukarka 3D jest urządzeniem typu „plug ang play” i jej koszt to w przybliżeniu 10 000 zł. W drukarce zastosowano oprogramowanie open source Cura do kontrolowania wszystkich parametrów drukowania takich jak: temperatura dyszy, szybkość podawania itp. Naukowcy pewnie świadomie wybrali stosunkowo łatwo dostępną drukarkę 3D, aby wykazać, że takie doświadczenia można wykonać bez dostępu do bardzo profesjonalnych sprzętów.

- temperaturą dyszy 235 ° C

- prędkość drukowania 60 mm / s

- temperatura stołu 105 ° C.

W przypadku materiału pochodzącego z recyklingu temperaturę stołu utrzymywano na stałym poziomie chyba, że zaobserwowano problemy z przyczepnością. Temperatura dyszy i/lub prędkość drukowania została zwiększona lub zmniejszona w zależności od jakości wydruku, aż do osiągnięcia optymalnej jakości.

Ostatecznie zespół badawczy stwierdził, że drukarka 3D działała bardzo dobrze z przetworzonym ABS i nie napotkali żadnych większych problemów. Uznali proces za udany i taki, który rzeczywiście mógłby służyć jako ważna alternatywa produkcji nawet przy kilku procesach recyklingu.

TESTY MECHANICZNE

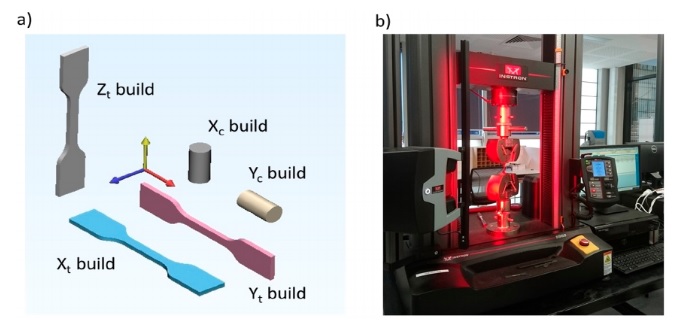

Testy mechaniczne były przeprowadzane na specjalnej maszynie firmy Instron, wykonującej takie próby (rys. b), a testom na rozciąganie i ściskanie zostały poddane elementy wydrukowane w różnych orientacjach (rys. a).

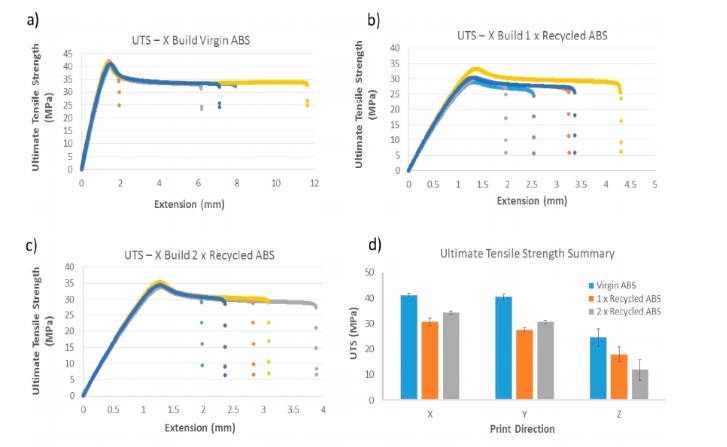

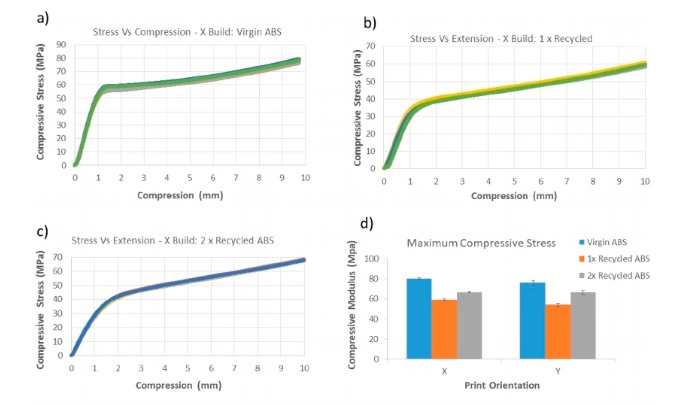

Wydawać by się mogło, że recyklingowany ABS oznaczałby ciągły spadek wszystkich właściwości mechaniczne ze względu na niedoskonałości łańcucha polimerowego podczas etapu przetwarzania. Ta logika jest spójna z próbką ABS przetworzoną jeden raz, ale nieadekwatna do otrzymanych pomiarów wzrostu wytrzymałości na rozciąganie dla próbek dwukrotnie poddawanych recyklingowi. W badaniu stwierdzono, że wzrost grup karbonylowych w ABS spowodował wzrost naprężenia – czyniąc polimer bardziej kruchy. Wyniki materiału wykazały, że składnik butadienowy, ze względu na działanie termiczne stopniowo przekształca się w karbonyl.

Stwierdzono, że tak spójne wyniki dla osi X i Y, a inne dla osi Z wynikają ze zmian we właściwościach materiału.

Biorąc pod uwagę, że wszystkie próbki wydrukowano przy użyciu niemal identycznych parametrów druku, mechaniczne zmiany muszą dotyczyć subtelnych różnic w procesie produkcyjnym, w szczególności siły wiązań międzywarstwowych.

Interesujące jest to, że zarówno wytrzymałość na rozciąganie jak i ściskanie jest wyższa przy drugim przetworzeniu niż przy pierwszym. Szkoda, że naukowcy nie podjęli się kolejnej próby, aby sprawdzić zależność. Wyniki są sprzeczne z intuicją dla tworzywa które ulega obróbce termicznej.

PODSUMOWANIE

Ogólnie rzecz biorąc, wykorzystanie przetworzonego ABS jako surowiec, może stanowić realny sposób powtórnej produkcji. Taki zrecyklingowany ABS sprawdziłby się przy produkcji produktów nie posiadających ścisłych wymagań właściwości mechanicznych. Tutaj bezpośrednia wypowiedź jednego z naukowców:

„Therefore, we believe that the use of recycled ABS of either one-time or two-times recycled variants could feasibly replace virgin polymer filaments in such applications, as the measured decline in mechanical strength would not impact the function of the end parts or prototypes,”

Naukowcy przedstawili, że za pomocą stosunkowo niskiego procentu odzyskanego ABS (<10%) zmieszanego z oryginalnym ABS, można produkować materiał niemal identyczny do tego w 100% z pierwszego tłoczenia, co podkreślają, może być przyszłą strategią zrównoważonego zarządzania ABS. Jednak nadal pozostaje to stosunkowo niewielka część ponowne użytego plastiku z recyklingu.

Te badania według ich metodologii udowodniły, że produkcja w zamkniętej pętli jest możliwa i miejmy nadzieje, że to kamień milowy i teraz rozpocznie się nowa era filamentu z przetworzonego plastiku.

źródła: Wikipedia, www.researchgate.net, www.lulzbot.com