DMLS (Direct Metal Laser Sintering) to rodzaj technologii Rapid Prototyping, często również mylnie nazywana selektywnym spiekaniem laserowym SLS (Selective Laser Sintering), służąca do wytwarzania metalowych części.

Technologia bardzo podobna do SLM (Selective Laser Melting), jednak różni się tym, że na poziomie molekularnym proszek jest tylko spiekany, a nie topiony. Dzięki tej różnicy, części są mniej porowate niż przy metodach wykorzystujących topienie materiału. Zaletą tego rozwiązania jest możliwość drukowania ze stopów zawierających materiały o różnych temperaturach topnienia. Z powodzeniem można drukować różne mieszanki proszków metalowych.

Kolejną różnicą między topieniem, a spiekaniem w tych różnych procesach jest temperatura stosowana do łączenia warstw. SLM podgrzewa metalowy proszek, aż całkowicie rozpuści się w stan płynny. DMLS nie topi proszku, a podgrzewa go tak, żeby powierzchnie cząsteczek złączyły się ze sobą.

Materiałem roboczym w procesie DMLS jest drobno sproszkowany metal. Rozmiar cząstek metalu mieści się w przedziale 20 do 40 mikrometrów. Rozmiar i kształt cząstek ograniczają rozdzielczość detali produkowanej części, im mniejsza cząstka, tym większa rozdzielczość druku. Rozdzielczość wydruku również zależy od rozmiaru plamki lasera, im mniejsza tym precyzyjniej może połączyć dwie cząstki materiału. Podobnie jak inne procesy drukowania 3D, model jest dzielony na wiele cienkich warstw, które są później drukowane jedna po drugiej w celu zbudowania gotowej części. Wysokość warstwy w tej technologii determinuje maksymalny rozmiar użytego proszku metalicznego.

Prace nad technologią DMLS zaczęły się w latach 90-tych wraz z rozwojem metody SLS przez amerykańskiego wynalazcę Carla Deckarda. Równolegle w niemieckiej firmie EOS trwały prace nad spiekaniem laserowym tworzyw sztucznych i metali, aż w roku 1995 powstała pierwsza drukarka 3D działająca w technologii DMLS.

Jak działa DMLS

DMLS wygląda podobnie jak większości technologii drukowania 3D. Czyli modelowanie, cięcie i drukowanie warstwa po warstwie. Po utworzeniu i pocięciu modelu 3D za pomocą odpowiedniego oprogramowania, kod potrzebny drukarce do wykonania części jest dostarczany do drukarki i można rozpocząć fizyczny proces tworzenia części.

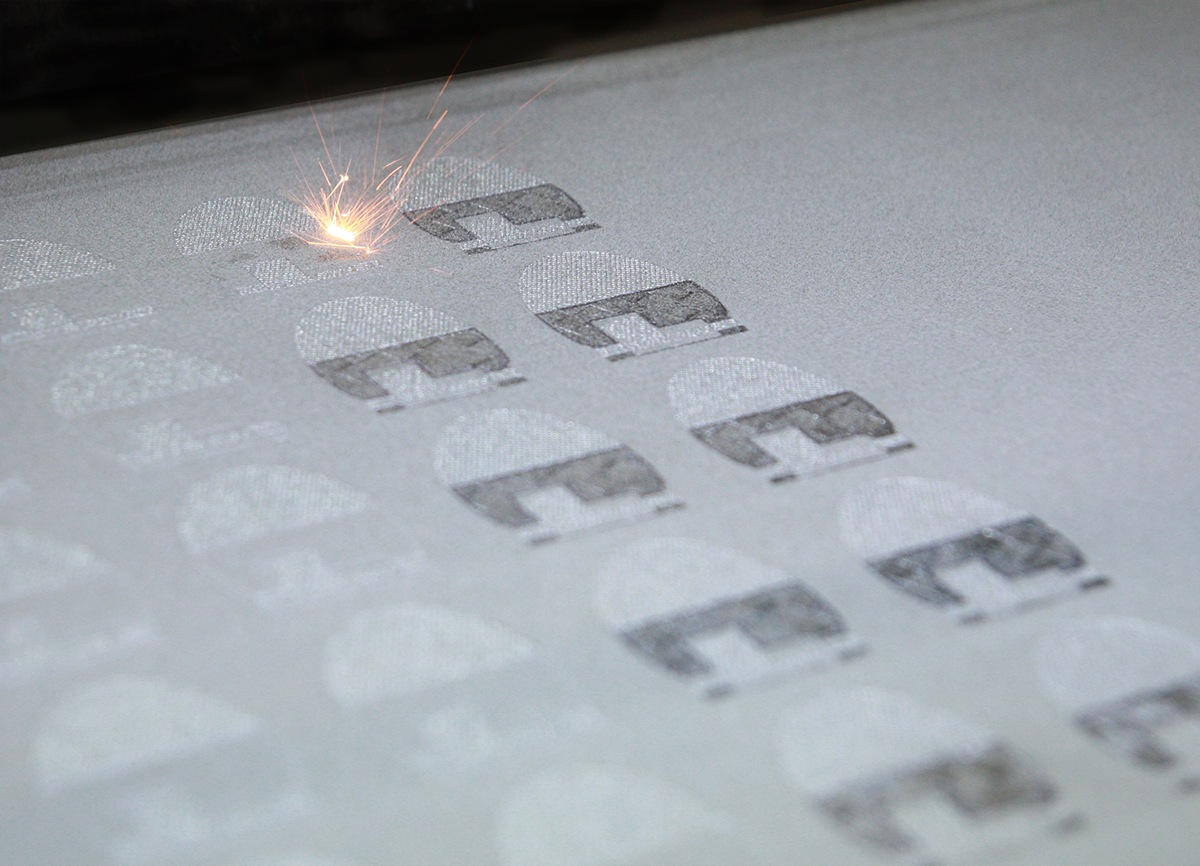

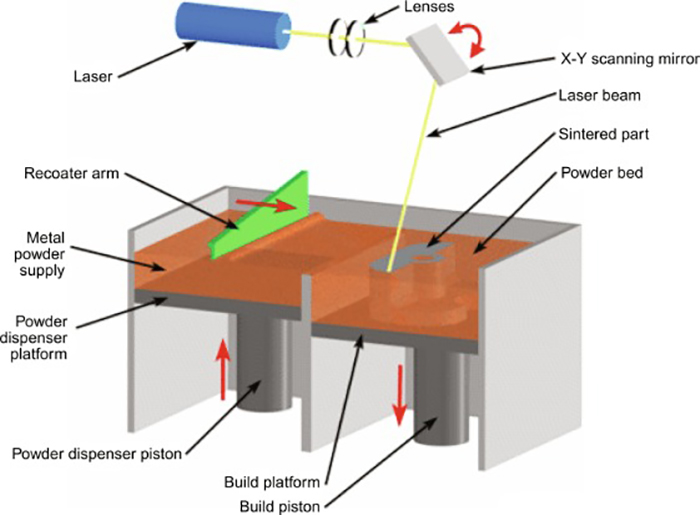

Na początek zasobnik drukarki DMLS jest napełniany odpowiednim proszkiem metalowym. Grzałki drukarki doprowadzają proszek do temperatury zbliżonej do zakresu spiekania stopu. Do komory drukarki wpuszczany jest gaz obojętny np. argon, który chroni podgrzany proszek i część podczas jej budowy przed połączeniem w trakcie procesu z innymi pierwiastkami występującymi w atmosferze.

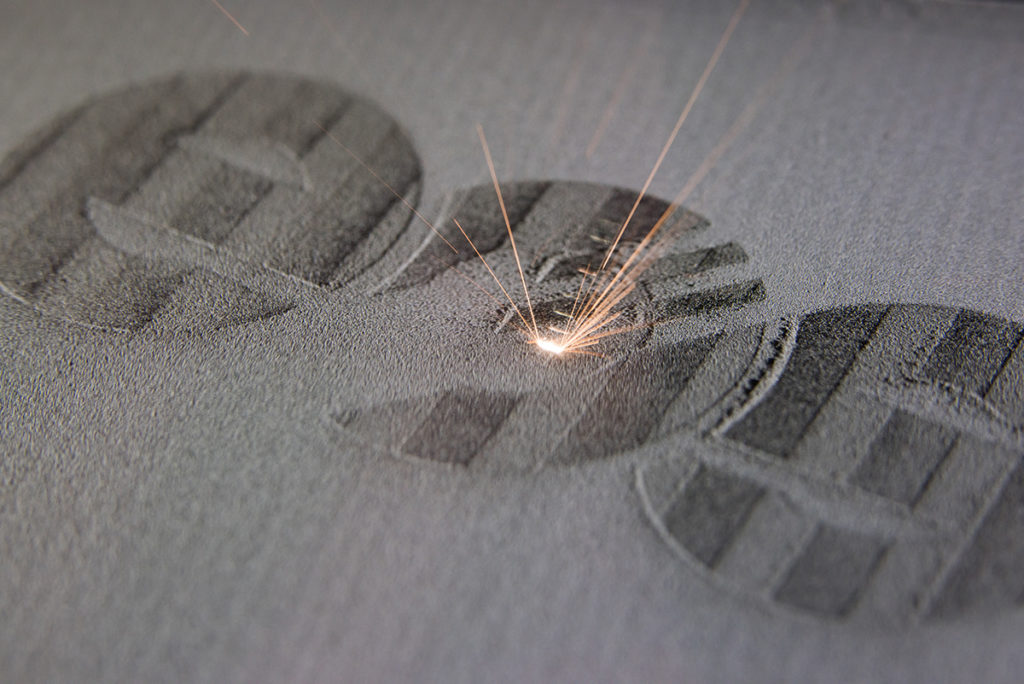

Budowę rozpoczyna się od nałożenia cienkiej warstwy proszku metalowego na platformę roboczą. Następnie laser rozpoczyna poruszać się po określonej ścieżce, selektywnie spiekając proszek w ciało stałe. Sekwencja dozowania proszku na kolejne warstwy i spiekania trwa do zakończenia części.

Po pozostawieniu części do ostygnięcia otaczający ją luźny proszek metalowy jest usuwany z drukarki. Ostatnie kroki obejmują usunięcie podpór, a także wszelka wymagana obróbka końcowa.

Części DMLS można traktować jak części metalowe wytwarzane przez konwencjonalną obróbkę metali do dalszej obróbki. Może to obejmować obróbkę skrawaniem, obróbkę cieplną lub wykończenie powierzchni.

Te etapy procesu są wspólne z SLM, różni się tylko moc lasera w technologii SLM ustawiona na „stopienie” materiału.

Zalety i wady technologii DMLS (Direct Metal Laser Sintering)

Zalety:

- Bezpośrednie drukowanie z metalu: Technologie DMLS i SLM mogą bezpośrednio wytwarzać części metalowe. DMLS można stosować ze stopami metali lub czystymi metalami bez wpływu na właściwości materiału. Z powodzeniem można drukować nawet mieszanki proszków metalowych.

- Różnorodność materiałów: do DMLS i SLM dostępna jest szeroka gama proszków metali i stopów metali, w tym stale, stale nierdzewne, aluminium, tytan, stopy niklu, kobalt-chrom i metale szlachetne.

- Mocne, funkcjonalne części: Właściwości gotowej części są porównywalne z właściwościami części odlanej z tego samego materiału. Mocne, funkcjonalne części metalowe są wytwarzane w procesie DMLS. Technologia SLM może wyprodukować mocniejszą część, poprzez to, że następuje całkowite stopienie cząstek metalu. Końcowe części mają dobre właściwości mechaniczne we wszystkich kierunkach. (Niektóre metody drukowania 3D — np . FFF/FDM — posiadają inne właściwości mechaniczne w zależności od kierunku przyłożenia siły).

- Materiał nadający się do ponownego wykorzystania: Sproszkowany metal, który nie jest spieczony ani stopiony, nadaje się do ponownego użycia.

Wady:

- Wysokie ceny: DMLS i SLM mają najwyższe ceny procesów drukowania 3D; maszyny i materiały są drogie, a proces jest powolny.

- Części porowate: Gotowe części DMLS są porowate porównując do części ze stopionego metalu. Porowatość można kontrolować, ale nie można jej wyeliminować w trakcie procesu lub podczas obróbki końcowej.

- Małe części: Większość drukarek DMLS ma stosunkowo małe objętości druku. Największa dostępna drukarka DMLS posiada stół roboczy o objętości: 400x400x400mm.

Zastosowanie

Technologia DMLS najbardziej przydatna jest we wszystkich obszarach, gdzie tradycyjna metoda wytwarzania metalowych części zawodzi, przez skomplikowanie kształtu, ale przede wszystkim przez zastosowanie wysokowydajnych i trudnych w obróbce konwencjonalnej materiałów.

- Medycyna: Niestandardowe protezy można modelować i drukować z materiałów takich jak stopy tytanu, aby zastąpić fragmenty kości utracone w wyniku wypadku lub choroby. Charakteryzują się dużą wytrzymałością, są biokompatybilne (zdolne do współpracy z organizmem), a porowatość ułatwia wrastanie kości w strukturę protezy. Co najważniejsze, każdą protezę można łatwo dostosować do indywidualnego pacjenta.

- Stomatologia: Protezy, mosty, korony i protezy częściowe można łatwo modelować specjalnie dla pacjenta, a następnie drukować z materiałów o wysokiej wytrzymałości, takich jak chrom kobaltowy. Indywidualne dopasowanie, wytrzymałość i trwałość, dodatkowo są szybko dostępne dzięki procesowi drukowania DMLS.

- Lotnictwo: DMLS jest kluczowym elementem zmniejszania liczby części, tworzenia złożonych geometrii i redukcji masy przy jednoczesnym zachowaniu lub zwiększeniu wytrzymałości i trwałości elementów. Części DMLS są stosowane w komercyjnych samolotach i rakietach, od prostych wsporników po złożone części turbin i sondy. Dzięki tej technologii można wyprodukować nawet kompletne wydechy rakietowe. Doprecyzowując, dlaczego druk 3D jest o wiele korzystniejszy w seryjnej produkcji w branży lotniczej od klasycznej produkcji przy użyciu obróbki CNC? Dzieje się tak z przynajmniej dwóch powodów: wytrzymałość i lekkość. Druk 3D sprawia, że do stworzenia skomplikowanych kształtów potrzebne jest użycie o wiele mniejszej ilości materiału niż w przypadku CNC. Dzięki temu taki element jest lżejszy, a tak samo wytrzymały jak w przypadku seryjnej produkcji tradycyjnymi maszynami.

źródło: www.eos.info