Producent samochodów SEAT uruchomił w siedzibie głównej firmy laboratorium druku 3D.

Laboratorium druku 3D znajduje się w centrum rozwoju prototypów SEAT w Martorell w Barcelonie w Hiszpanii.

Podobnie jak inni producenci samochodów, którzy zaczęli korzystać z dobrodziejstw druku 3D, SEAT ma nadzieję na rozszerzenie swojej działalności produkcyjnej o produkcję addytywną w celu szybkiego wytwarzania narzędzi, a także do części do zastosowań końcowych.

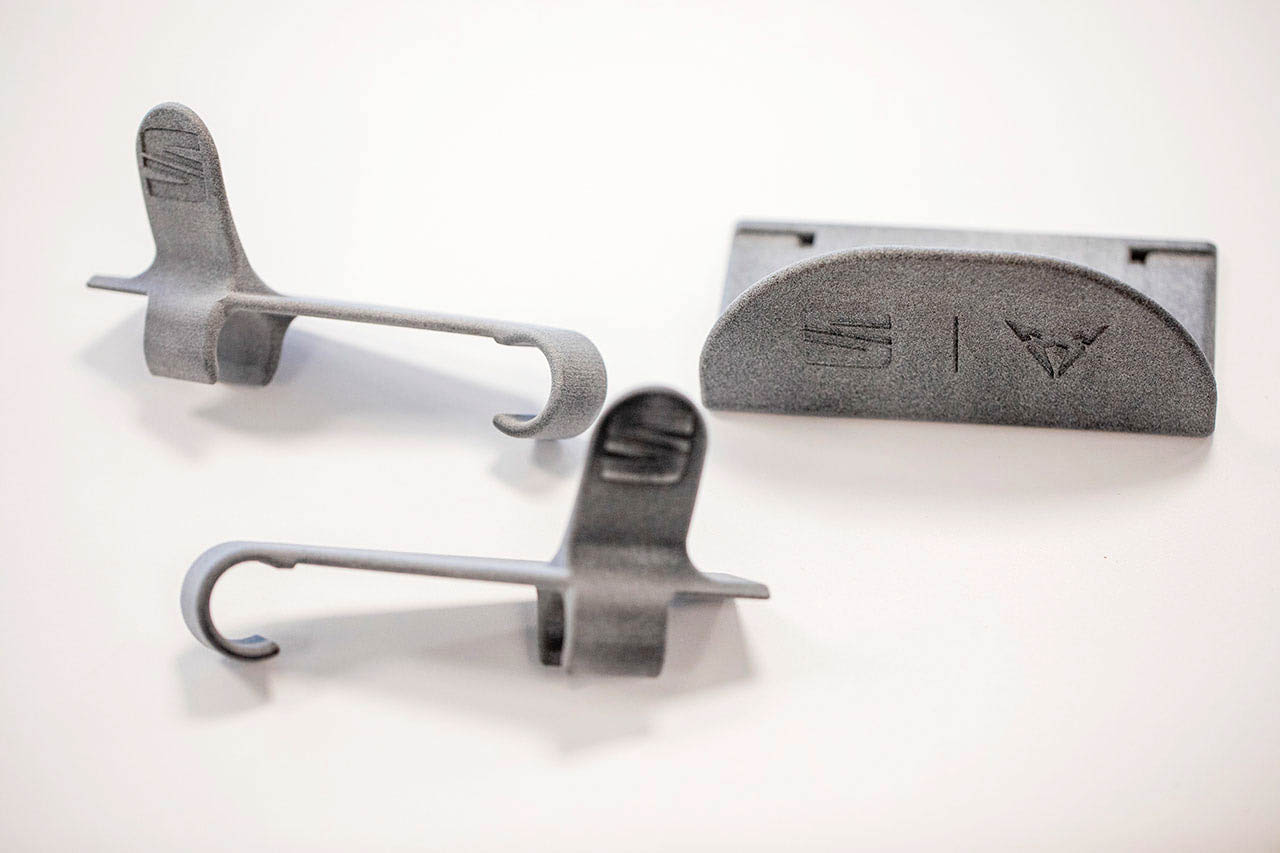

SEAT wyposażył się w 9 drukarek w technologiach: SLS – 1x, FDM/FFF – 6x, HP Multi Jet Fusion – 1x i Polyjet – 1x. Ten zbiór różnych typów maszyn pracujących w różnych technologiach powinien zapewnić szeroką gamę funkcjonalnych i estetycznych części do produkcji.

Laboratorium pracuje przez 24 godziny na dobę, 7 dni w tygodniu i obecnie produkuje 50 części dziennie, co daje ponad 80kg proszku nylonowego do drukarek SLS i 12 rolek filamentu dla drukarek FDM miesięcznie.

Jedną z zalet jest to, że możemy zastosować nieskończoną geometrię i wykonać każdy rodzaj precyzyjnego projektu we wszystkich obszarach fabryki, niezależnie od tego, jak skomplikowane może się to wydawać – powiedział Norbert Martin, szef laboratorium druku 3D.

SEAT zwraca uwagę na jedną z głównych zalet, jaką jest skrócenie czasu realizacji prototypowych części w porównaniu z tradycyjnym procesem formowania wtryskowego.

Przy użyciu tradycyjnych technologii wytworzenie części zajęłoby tygodnie, a dzięki drukowaniu 3D jest ona gotowa z dnia na dzień. Dzięki temu możemy stworzyć kilka wersji w tym samym tygodniu, które można przetestować i ponownie zmodyfikować, aby je ulepszyć – powiedział Martin

Chociaż przewiduje się, że 80% czasu maszynowego zostanie przeznaczone na produkcję prototypowych części samochodowych i niestandardowych, niewielkich części na potrzeby targów branżowych, zakład już pomagał w walce z koronawirusem, produkując części do osłon twarzy i otwieraczy do drzwi.

Podobnie jak wielu producentów, SEAT ma również cały katalog części, które nie są już produkowane z powodu upływu czasu. Firma chce również wykorzystać druk 3D do pomocy przy produkcji starszych części.

Jeśli na przykład potrzebujesz części z jednego z naszych historycznych modeli, który nie jest już w produkcji, możemy ją wydrukować – powiedział Martin

Można się zastanawiać, dlaczego dopiero teraz SEAT odkrył korzyści z drukowania 3D. Na początku roku SEAT ogłosił, że jego samochód wyścigowy, CUPRA Leon Competición będzie wyposażony w różnorodne komponenty wytwarzane właśnie metodą przyrostową.

Elementy wydrukowane w 3D w samochodzie wyścigowym obejmują lusterka boczne, moduł sterujący kierownicy, otwory wentylacyjne na masce oraz wloty układu hamulcowego i chłodzenia wodnego. W tych przypadkach SEAT zastosował technologię HP Multi Jet Fusion

Oprócz lekkich komponentów i szybkiego czasu realizacji oczekiwanego po drukowaniu 3D, SEAT dodał również funkcjonalność do lusterek zewnętrznych, dodano otwory wlotowe, aby skierować powietrze do kabiny, aby chłodzić kierowcę.

Wydaje się mało prawdopodobne, abyśmy niedługo zobaczyli drukowane części w modelach seryjnych samochodów, biorąc pod uwagę niską prędkość druku 3D w porównaniu z dużą przepustowością linii produkcyjnych w branży motoryzacyjnej.

Poniżej film przedstawiający laboratorium druku 3D SEATa:

Źródło: www.seat.com