Zespół naukowców z Nanyang Technological University (NTU) w Singapurze wydrukował łazienkę w surowym stanie w niecałe 12 godzin.

Singapur nie bez kozery nazywany jest potęgą gospodarczą. To ciągle rozwijające się miasto-państwo zaskakuje nowymi technologiami i szybkością wdrażania rozwiązań.

Wg naukowców z NTU, od 2014 roku wszystkie placówki rządowe zajmujące się sprzedażą nieruchomości gruntowych w Singapurze musiały korzystać z takich prefarbykowanych łazienek w procesie budowy. W ten sposób, aby zwiększyć produktywność dla krajowego przemysłu budowlanego, zastosowano produkcję addatywną.

Wytwarzanie prefabrykowanych konstrukcji łazienek zostało przyspieszone o 30 % względem tradycyjnego wytwarzania.

„Dzięki możliwości drukowania 3D, firmy mogą zaoszczędzić na kosztach magazynowych, a także kosztach siły roboczej, ponieważ nie muszę utrzymywać dużej ilości zapasów, a ich pracownicy mogą zostać przeniesieni do zadań wyższego szczebla” powiedział Dr Tan Ming Jen, profesor z NTU

Takie podejście zwiększa bezpieczeństwo w miejscu pracy, ponieważ to roboty wykonują konstrukcje łazienkową.

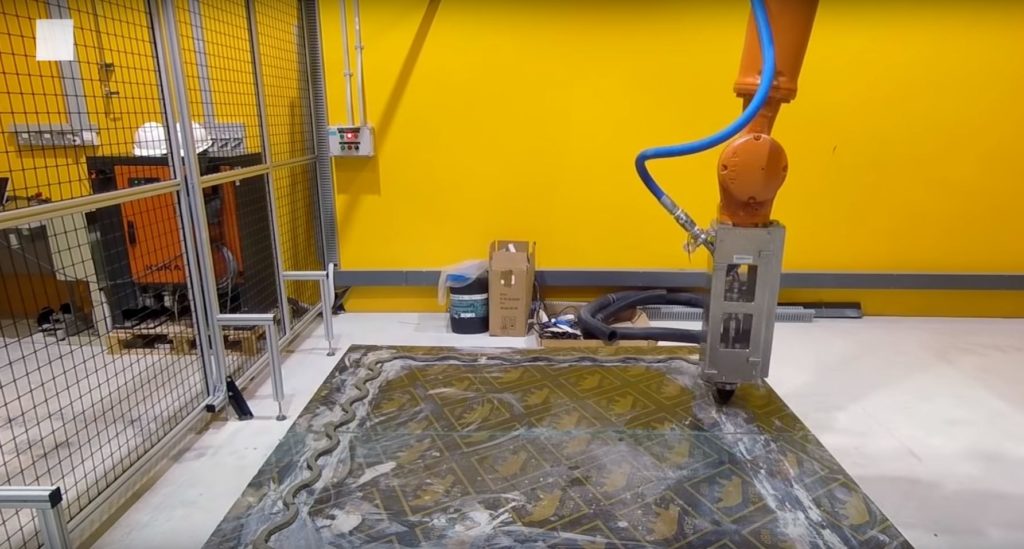

Tradycyjne prefabrykaty są odlewane z betonu, wstępnie montowane poza miejscem przeznaczenia, a następnie podnoszone i instalowane w wybranym miejscu w budynku. Aby zmniejszyć zapotrzebowanie na siłę roboczą zostało zastosowane 6 osiowe zrobotyzowane ramię firmy KUKA, przystosowane do druku 3D betonem .

„Siła Singapuru w zaawansowanych technologiach produkcyjnych pogłębia sięnie tylko w obszarze badań, ale także w przyjmowaniu i wdrażaniu tych technologii przez nasze firmy. Ten projekt jest świadectwem naszych badań i możliwości w druku 3D” powiedział Lim Tuang Liang, Dyrektor Wykonawczy w Biurze Koordynacji Badań w National Research Foundation.

Redukcja odpadów dzięki betonowemu drukowaniu 3D

Aby pomyślnie wydrukować w 3D półfabrykat łazienki NTU i Sembcorp opracowały specjalne mieszanki betonowe, które zawierają w sobie geopolimery z odpadów popiołu lotnego. Następnie trzeba było stworzyć nowe systemy drukujące i sterujące, aby móc uzyskać pożądane natężenie przepływu w dyszy odpowiednie dla prawidłowego utwardzania betonu.

Dzięki zasięgowi równemu 6m średnicy, ramię KUKA wykonało konstrukcję w pojedynczej budowie , gdy mieszanka betonowa była podawana do mieszalników i wypompowywana z dyszy zamontowanej na ramieniu robota. Ponadto, zespół stosuje przekrój profilu w kształcie litery W, co minimalizuje straty materiałowe, a jednocześnie działa jak konstrukcja kratowa wzmacniając konstrukcję.

Drukowana płyta zaoszczędziła 60% czasu produkcji i siły roboczej. Na zakończenie projektu zespół badawczy wydrukował i wyposażył dwie jednostki łazienek. Jeden o wymiarach 1,62 m x 1,5 m x 2,8 m wyprodukowany w ciągu 9 godzin, a drugi 2m x 2,6 m x 2,8 m w ciągu 12 godzin.

Większa jednostka wydrukowana w 3D została poddana badaniom wymaganej wytrzymałości i sztywności wg Singapurskiej normy SS492: 2001. Obecnie jest w trakcie badań absorpcji wody i odporności ogniowej jako część wymogów wynikających z Building Innovation Panel, która ostatecznie ma na celu komercjalizację tej technologii.

Źródło: media.ntu.edu.sg