Skanowanie 3D potwierdziło dokładność wydrukowanych 3D elementów w finalnym samochodzie Hussarya 33 od Arrinera Technology S.A.

Dla producenta supersamochodów dokładność wydruku była szczególnie istotna przy projekcie mocowań do trójfunkcyjnych świateł, gdyż są one montowane jako produkty finalne w przedniej lampie supersamochodu Hussarya 33. Model 3D został wydrukowany na drukarce Factory 2.0 Production System od OMNI3D z wykorzystaniem materiału ABS-42. Wykonanie kontroli jakości zlecono firmie SMARTTECH specjalizującej się w pomiarach z wykorzystaniem precyzyjnych skanerów 3D.

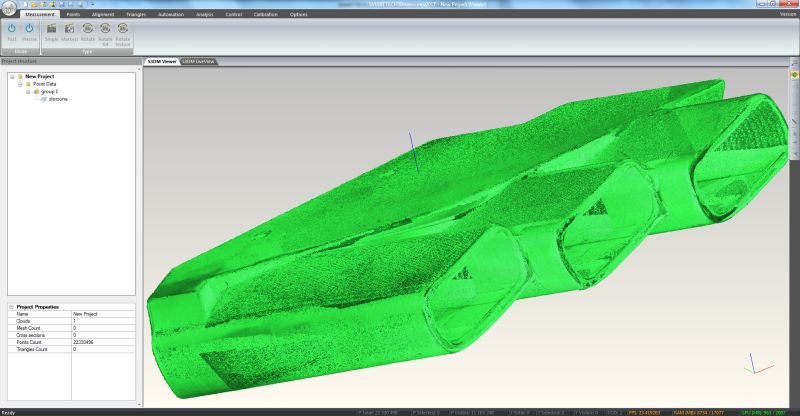

Pierwszym etapem pomiaru elementu było skanowanie 3D z wykorzystaniem przemysłowego skanera MICRON3D green 10 MPix. MICRON3D wykorzystuje technologię pomiaru opartą o zielone światło LED, które pozwala na osiągnięcie wyników o 30% dokładniejszych niż systemy operujące światłem białym.

Kolejny krok to inspekcja przeprowadzona w oprogramowaniu Geomagic Control X, które pozwala na wykonanie przekroju, zwymiarowanie go oraz zweryfikowanie grubości modelu. Na potrzeby części wydrukowanej przez OMNI3D przeprowadzono kontrolę jakości wymiarowej przy użyciu porównania referencyjnego modelu CAD z wynikiem pomiaru.

Inżynierowie przyjęli tolerancję wymiarową na poziomie 0,3 mm. Cała operacja umożliwiła stworzenie mapy odchyleń wraz z punktową informacją o odchyłkach. Najbardziej skrajny punkt określający niedostatek materiału wykorzystał 78,6% założonej tolerancji, a najwrażliwsze punkty – 61,8%. Średnia ze wszystkich odchyłek wyniosła -0,033 mm. Średni naddatek materiału był równy 0,112 mm, natomiast dla niedostatku wartość ta wyniosła -0,133 mm. Wydruk 3D okazał się więc o 30% lepszy od przewidywań inżynierów.

Wydruk 3D zrealizowany na polskiej drukarce przemysłowej Factory 2.0 Production System cechuje bardzo wysoka dokładność wymiarowa, co potwierdził optyczny system pomiarowy MICRON3D green. Dzięki temu Arrinera Technology S.A. ma pewność, że część spełnia surowe kryteria branży motoryzacyjnej.

Obydwa rozwiązania dla motoryzacji zostaną zaprezentowane na niemieckich targach Formnext pomiędzy 14 a 17 listopada na stoisku 3.1-C29.

Case Study

Arrinera Technology S.A. wykorzystuje druk 3D na dwóch polach – w procesie prototypowania oraz do wytwarzania części finalnych dla swoich supersamochodów. Partnerem realizującym wszystkie zlecenia Arrinery jest poznańskie OMNI3D – producent przemysłowych drukarek 3D. W przypadku części finalnych bardzo ważną rolę odgrywa dokładność realizowanego wydruku przy jednoczesnym zachowaniu odpowiedniej wytrzymałości. Model musi doskonale pasować do reszty elementów składowych oraz wytrzymywać odpowiednie temperatury.

Dla producenta samochodów było to szczególnie istotne przy projekcie wydruku mocowań dla trójfunkcyjnych świateł, które są wykorzystywane jako części finalne w przedniej lampie samochodu Hussarya 33. Arrinera chciała dokładnie zweryfikować wymiary mocowań przed ich montażem. Wykonanie kontroli jakości zlecono firmie SMARTTECH specjalizującej się w pomiarach z wykorzystaniem precyzyjnych skanerów 3D.

Proces drukowania 3D

Arrinera już od 2016 roku wszystkie swoje wydruki zleca firmie OMNI3D, która oprócz produkcji przemysłowych drukarek 3D w technologii FFF oferuje również usługi druku 3D na zlecenie. Proces druku 3D rozpoczyna się od zaimportowania modelu 3D do oprogramowania, które przygotuje plik wykonywalny dla drukarki. Drukarka Factory 2.0 Production System od OMNI3D jest kompatybilna z profesjonalnym software’em Simplify3D. Celem technologa druku 3D jest realizacja wydruku w jak najlepszej jakości. Technolog musi nie tylko odpowiednio ustawić wydruk na platformie roboczej, ale także zweryfikować wygenerowane podpory, wybrać optymalne wypełnienie, warstwę druku i rodzaj filamentu.

Wszystkie te elementy bezpośrednio wpływają na jakość wydruku, jego wytrzymałość, wagę oraz czas realizacji:

- Specjalista druku 3D musi wiedzieć, jak dany wydruk będzie wykorzystywany i w związku z tym, w jakiej płaszczyźnie wydruk musi być najmocniejszy, gdyż modele realizowane w technologii FFF mają mniejszą wytrzymałość w jednej z osi.

- Na wytrzymałość wydruku ma również wpływ jego wypełnienie, które jednocześnie definiuje wagę produktu oraz czas wydruku.

- Dla zwiększenia wytrzymałości wydruków 3D stosuje się także odpowiednie struktury wewnętrzne, takie jak „plastry miodu” czy „kratkę”, a nawet wypełnienie na poziomie 100%.

- Dobór podpór – ich ilość i lokalizacja – wpływa z kolei na odwzorowanie geometrii obiektu. Podpory pozwalają na wydruk elementów o bardzo skomplikowanych kształtach, czasem niemożliwych do realizacji w innych technologiach.

- Warstwa druku wpływa przede wszystkim na czas realizacji zlecenia. Przy warstwie 0,14 mm, wydruk może być aż dwukrotnie dłuższy w porównaniu do warstwy 0,2mm.

- Niezwykle istotny jest również wybór odpowiedniego filamentu. W zależności od potrzeb wybieramy materiał o większej wytrzymałości, łatwiejszy w obróbce czy odporny na promieniowanie UV.

Po zdefiniowaniu wyżej wymienionych ustawień drukarka realizuje wydruk. Drukarka 3D działająca w technologii FFF (fused filament fabrication) buduje modele poprzez nanoszenie kolejnych warstw roztopionego tworzywa sztucznego, które w wyniku spadku jego temperatury spajają się ze sobą aż do uzyskania pełnej wysokości modelu.

Mocowania do świateł samochodu Arrinery zostały wydrukowane z filamentu ABS-42 na przemysłowej drukarce 3D Factory 2.0 Production System w technologii FFF. Drukarka od OMNI3D posiada zamkniętą i grzaną komorę, co pozwala na realizację wydruków w najwyższej jakości, z najbardziej wytrzymałych polimerów – jak PA-6/66, ABS-42 czy ASA-39. Poniższa tabela przedstawia specyfikację wydruku mocowań.

| Filament | ABS-42 |

| Czas druku | 10,5 h |

| Warstwa druku | 0,2 mm |

| Wymiary modelu | 230 x 160 x 80 mm |

| Waga | 165 g |

Proces skanowania 3D

Wydruki 3D są podatne na kurczliwości, które mogą zaburzyć geometrię obiektu. Na szczęście technologie 3D to cały zbiór współgrających ze sobą rozwiązań. Skanowanie 3D w oparciu o pomiar światłem strukturalnym idealnie uzupełnia wytwarzanie addytywne, umożliwiając przeprowadzenie dokładnej inspekcji w celu zweryfikowania jakości wydruku 3D. Tylko najlepsze maszyny są w stanie dostarczyć część motoryzacyjną zdolną przejść surową kontrolę jakości.

Do pomiaru wykorzystano profesjonalny skaner 3D do zastosowania w przemyśle – MICRON3D green 10 MPix firmy SMARTTECH. Wykorzystywana przez urządzenie technologia optycznego pomiaru polega na wyświetleniu prążków na mierzonej powierzchni. Prążki odkształcają się na jej krzywiźnie, co rejestruje detektor wbudowany w skaner 3D. W trakcie pomiaru obraz z detektora jest przekształcany w chmurę punktów dzięki specjalnemu algorytmowi oprogramowania sterującego. Każdy z punktów to informacja geometryczna opisana za pomocą współrzędnych X, Y, Z, które mogą być użyte w kontroli jakości.

MICRON3D green wykorzystuje technologię pomiaru opartą o zielone światło LED, która pozwala na osiągnięcie wyników o 30% dokładniejszych niż systemy operujące światłem białym. Przy objętości 400 x 300 x 240 mm optyczny system pomiarowy firmy SMARTTECH pozyskuje chmurę punktów reprezentującą mierzony obiekt z dokładnością 0,042 mm. Takie rozwiązanie pozwala precyzyjnie zmierzyć obiekt o skomplikowanym kształcie.

Dzięki stałej kalibracji i certyfikacji według niemieckich wytycznych VDI/VDE 2634 operator skanera 3D firmy SMARTTECH ma gwarancję, że błąd pomiaru nie przekracza wartości podanych w certyfikacie dokładności urządzenia. Dodatkowo integracja skanera 3D ze stolikiem obrotowym powoduje, że pojedyncze pomiary są do siebie automatycznie dopasowane i przygotowane do kontroli jakości.

Kontrola jakości

Inspekcję przeprowadzono w oprogramowaniu Geomagic Control X, które pozwala na wykonanie przekroju, zwymiarowanie go, zweryfikowanie grubości i nie tylko. Na potrzeby części wydrukowanej przez OMNI3D przeprowadzono kontrolę jakości wymiarowej przy użyciu porównania referencyjnego modelu CAD z wynikiem pomiaru. Operacja umożliwiła stworzenie mapy odchyleń wraz z punktową informacją o odchyłkach. Inżynierzy przy projektowaniu części przyjęli tolerancję na poziomie 0,3 mm.

Inżynierowie przyjęli tolerancję wymiarową na poziomie 0,3 mm. Cała operacja umożliwiła stworzenie mapy odchyleń wraz z punktową informacją o odchyłkach. Najbardziej skrajny punkt określający niedostatek materiału wykorzystał 78,6% założonej tolerancji, a najwrażliwsze punkty – 61,8%. Średnia ze wszystkich odchyłek wyniosła -0,033 mm. Średni naddatek materiału był równy 0,112 mm, natomiast dla niedostatku wartość ta wyniosła -0,133 mm. Wydruk 3D okazał się więc o 30% lepszy od przewidywań inżynierów.

Poniższa tabela prezentuje szczegółowe dane o odchyłkach w trzech osiach położenia punktu referencyjnego i pomiarowego wraz z wyszczególnieniem różnicy oraz tolerancji wymiarowej.

|

Przykładowe punkty referencyjne |

Przykładowe punkty pomiarowe |

Różnica |

Toler. |

|||||

|

X |

Y |

Z |

X |

Y |

Z |

|||

|

#1 |

99,0878 |

254,8517 |

614,5217 |

99,0659 |

254,7878 |

614,5217 |

0,0676 |

±0,3 |

|

#2 |

121,2553 |

213,5274 |

704,1503 |

121,2553 |

213,4823 |

704,1503 |

0,045 |

±0,3 |

|

#3 |

1,6527 |

253,9428 |

518,3741 |

1,7887 |

253,954 |

518,3742 |

-0,1365 |

±0,3 |

|

#4 |

127,7534 |

245,0348 |

594,2782 |

127,7646 |

245,0675 |

594,2782 |

-0,0346 |

±0,3 |

|

Min. |

1,6527 |

213,5274 |

518,3741 |

1,7887 |

213,4823 |

518,3742 |

-0,1365 |

|

|

Max. |

127,7534 |

254,8517 |

704,1503 |

127,7646 |

254,7878 |

704,1503 |

0,0676 |

|

Oczywiście nie ma fizycznej możliwości wykonania części idealnej w stosunku do modelu referencyjnego bez względu na to, czy stosuje się rozwiązania addytywne, metody odlewnicze czy formy wtryskowe. Każdy sposób fabrykacji jest obarczony różnicami wymiarowymi, dlatego inżynierzy przy projektowaniu przyjmują tolerancję uwzględniającą specyfikę danej technologii wytwórczej. W takim wypadku optyczna kontrola jakości jest potrzebna, gdyż pozwala zweryfikować, czy wyprodukowany element mieści się w przyjętych przez inżyniera normach.

W wypadku mocowań zastosowanych w przedniej lampie supersamochodu Hussarya 33 precyzyjne dane pozyskane za pomocą optycznego skanera MICRON3D green 10 MPix wskazują, że wydrukowany element w pełni mieści w założonej przez inżyniera tolerancji.

Poczytaj również o innych wydrukach 3D w motoryzacji:

– Koenigsegg One:1 – druk 3D w supersamochodzie

– Zobacz do czego Bentley używa druku 3D

– Projekty pojazdów na rok 2040

– Ekologiczny samochód Urbee

– Porsche udostępnia plik STL modelu Cayman S

źródło: materiał prasowy